Industriedruck: Flexibles Universaltool für die automatische optische Druckbildinspektion

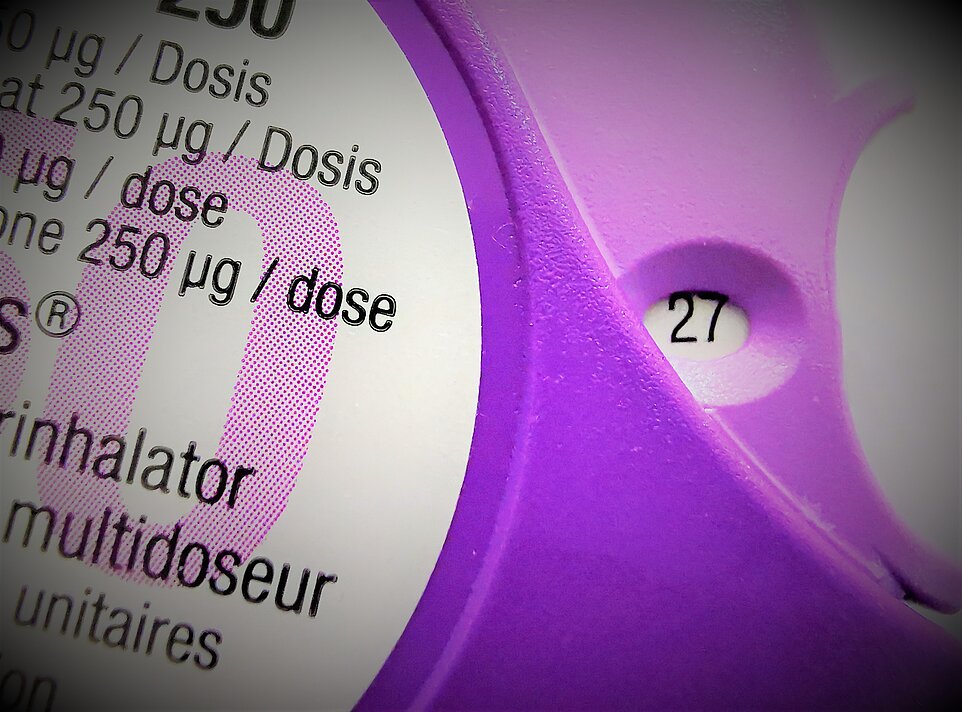

Bei zahlreichen industriellen Fertigungsprozessen werden Druckverfahren eingesetzt. Die Anwendungen reichen von der Beschriftung von Produkten und Verpackungen über die dekorative Farbgebung bis zur fälschungssicheren Herkunftskennzeichnung. Bedruckt werden nicht nur ebene Flächen, sondern auch komplex geformte dreidimensionale Objekte. Zum Einsatz kommen neben der großen Bandbreite klassischer Drucktechnologien auch Sonderverfahren wie Lasermarkierung, Tampondruck, Lithographie oder Digitaldruck.

Wir haben eine völlig neue, vom Anwender selbst frei konfigurierbare Softwarelösung für die kameragestützte automatische Qualitätskontrolle von bedruckten Industrieprodukten entwickelt“, weiß Roman Haller, Projektleiter bei Compar AG in Pfäffikon SZ, Schweiz.

Das Engineering-Unternehmen ist seit fast 35 Jahren auf dem Gebiet der industriellen Bildverarbeitung tätig und arbeitet für zahlreiche namhafte Industriekunden im In- und Ausland. Bedient werden so gut wie alle Hightech-Branchen wie Pharma- und Medizintechnik, die Uhrenherstellung oder die Automobil- und Elektronikindustrie, aber auch Hersteller von Spielwaren. Gestützt auf das Knowhow aus der Entwicklung zahlloser kompletter Qualitätskontrollsysteme für alle möglichen Druckverfahren und Produkte habe man mit dem VISIONexpert®-Tool „Optical Print Inspection“ jetzt ein Softwarepaket mit nahezu universellen Einsatzmöglichkeiten fertigstellen können. Bisher mussten solche Lösungen von externen Experten für lediglich eine Anwendung oder für eine begrenzte Palette eng verwandter Einsatzbereichen entwickelt werden. Das neue Tool ermögliche es dem Anwender dagegen, selbst eigene Lösungen für eine große Bandbreite unterschiedlicher Einsatzgebiete oder neuer Produkte zu konfigurieren. Dabei stehe ihm eine sehr mächtige Funktionsbibliothek zur Verfügung, mit deren Hilfe auch recht anspruchsvolle Aufgaben bewältigt werden können.

Ein Sprung weit über die bisherigen Spezialprodukte hinaus

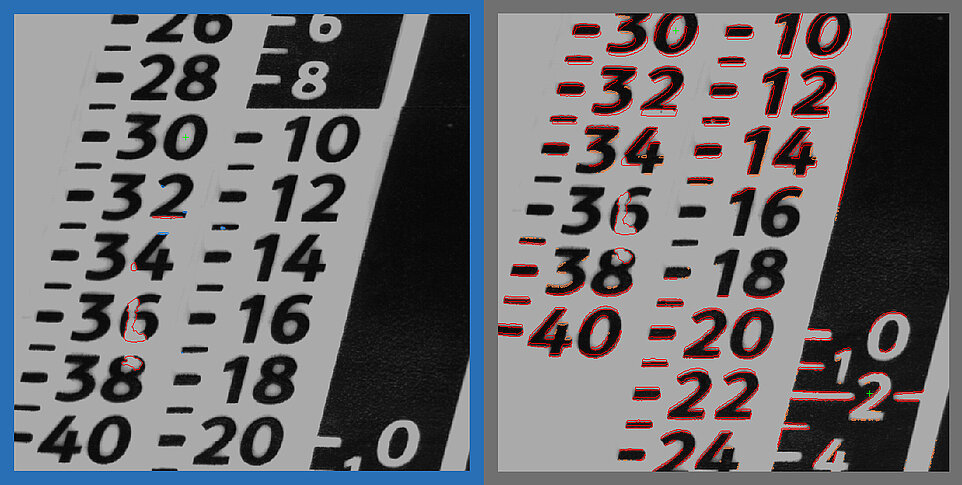

An der Spitze der Anforderungen stünden Branchen wie die Pharma- oder die Uhrenindustrie, wo teils schon Abweichungen im Bereich von Hundertstel Millimeter als Ausschusskriterium gewertet werden. „Um die Bedeutung dieser Entwicklung verstehen zu können, muss man sich vor Augen halten, wie Systeme zur Druckbildkontrolle bisher entstanden sind“, ergänzt R. Haller. Die automatisierte optische Kontrolle von Druckbildern sei beileibe keine einfache Angelegenheit, für die man lediglich einige Gut/Schlecht-Vergleichsbilder benötige. In der Realität seien die Anforderungen oft sehr komplex, weil der Teufel meist im Detail stecke. Das fange schon mit der kaum überschaubaren Vielfalt der eingesetzten Druckverfahren sowie der zu bedruckenden Produkte an. Hinzu komme als weiterer wichtiger Faktor die Festlegung der Toleranzen dessen, was noch akzeptiert werden kann und was nicht. Zudem variiere die Bandbreite der Qualitätsvorgaben je nach Einsatzgebiet enorm.

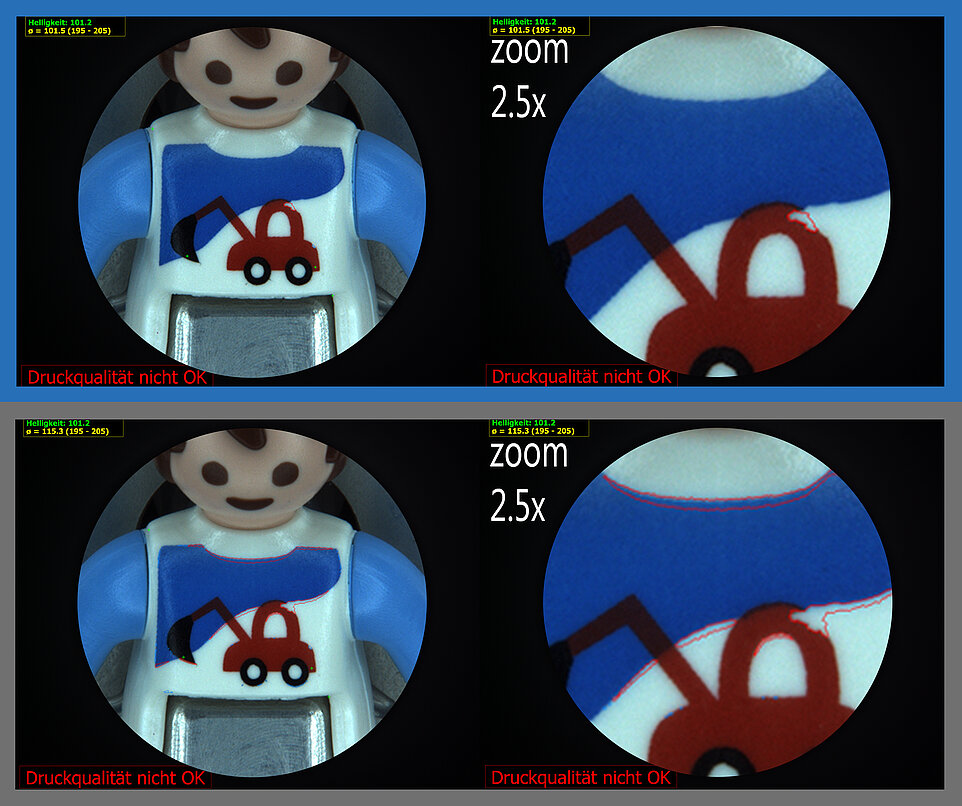

Andere Sektoren wie die Hersteller von Spielzeug oder Verpackungen seien diesbezüglich oft viel toleranter. Hier seien andererseits oft andere Kriterien wie Ästhetik bzw. Produktanmutung zu berücksichtigen. Neben der Frage der reinen Konturschärfe gehe es dabei z.B. dann um Farbabweichungen, Gleichmäßigkeit des Farbauftrags oder Verzerrungen des Druckbildes. Letztere hängen teils vom Druckverfahren ab. So komme es beispielweise beim Tampondruck zu unterschiedlichen Breitungen des elastischen Druckstempels in Abhängigkeit von der Anpresskraft. Auch Geometrievariationen bei zwei- oder dreidimensional gekrümmten Objekten oder temperaturbedingte Maßänderungen im Augenblick des Drucks könnten zu Verzerrungen führen. Wegen dieser Vielfalt musste bisher bei der Entwicklung automatischer Kontrollsysteme fast immer ein individuell auf die Bedürfnisse des Kunden hin entworfener „Maßanzug“ aus Hardware und Software realisiert werden.

Die Crux mit der Wirtschaftlichkeit

„Druckergebnisse weisen je nach Technologie stets eine gewisse Variabilität auf, weshalb die Wahl der Qualitätskriterien erhebliche Auswirkungen auf die Wirtschaftlichkeit der Fertigung haben kann“, sagt R. Haller. Infolgedessen könnten zu hohe Ansprüche je nach Produkt und Druckverfahren inakzeptabel hohe Ausschussquoten nach sich ziehen. Zudem müsse man stets auch die Eigenheiten des eingesetzten Druckverfahrens berücksichtigen. So sei beim Laserdruck unerwünschter Einbrand an der Oberfläche der Teile möglich. Beim Digitaldruck mit Tintenstrahl-Druckköpfen könne es zum Ineinanderfließen benachbarter Tröpfchen kommen, und beim Bedrucken gekrümmter Oberflächen sei häufig mit Verzerrungen bzw. „Ziehharmonika-Effekten“ zu rechnen.

Kondensiertes Knowhow aus der Praxis

„Unsere neue Software enthält das gesamte Erfahrungswissen aus einer Vielzahl über die Jahre hinweg realisierter Einzellösungen in einem äußerst vielseitig einsetzbaren Gesamtpaket“, verrät R. Haller. Dazu gehören auch komplexe Fähigkeiten wie die Berücksichtigung von Verzerrungen z.B. bei flexiblen Materialien wie Folien oder Textilien, die Verwendung von Masken zur Ausblendung störender Umgebungsinformationen wie z.B. Halterungen oder die Prüfung bestimmter Bereiche auf Flecken oder Spritzer. Bei Bedarf kann auch der Ästhetik Vorrang vor der Perfektion gegeben werden, beispielsweise bei Spielwaren, wo u.U. kleinere Fehler toleriert werden können, solange sie nicht das Auge stören. Echtes Highlight ist beispielsweise die Fähigkeit, den Druck auf Bereichen eines Produkts zu prüfen, die nur teilweise hinter einem Ausbruch in einer Verpackung zu sehen sind. Die Software erkennt hierbei, um welchen Ausschnitt des Druckbilds es sich handelt, und prüft ausschließlich den sichtbaren Bereich auf Fehler. Beispiele für solche Anwendungen sind Stichsägeblättersortimente oder Produkte mit einer Skala in Verkaufsverpackungen aus bedrucktem Karton. Ein großer Pluspunkt von VISIONexpert® ist zudem die Tatsache, dass Compar über umfassende Erfahrungen mit Aufgabenstellungen im Bereich hochgenauer optischer Vermessung bis in den Nanometerbereich verfügt. Dieses Knowhow kann bei solchen Anwendungen dabei helfen, unnötige Produktverluste als Folge zu eng festgelegter Toleranzvorgaben zu vermeiden.

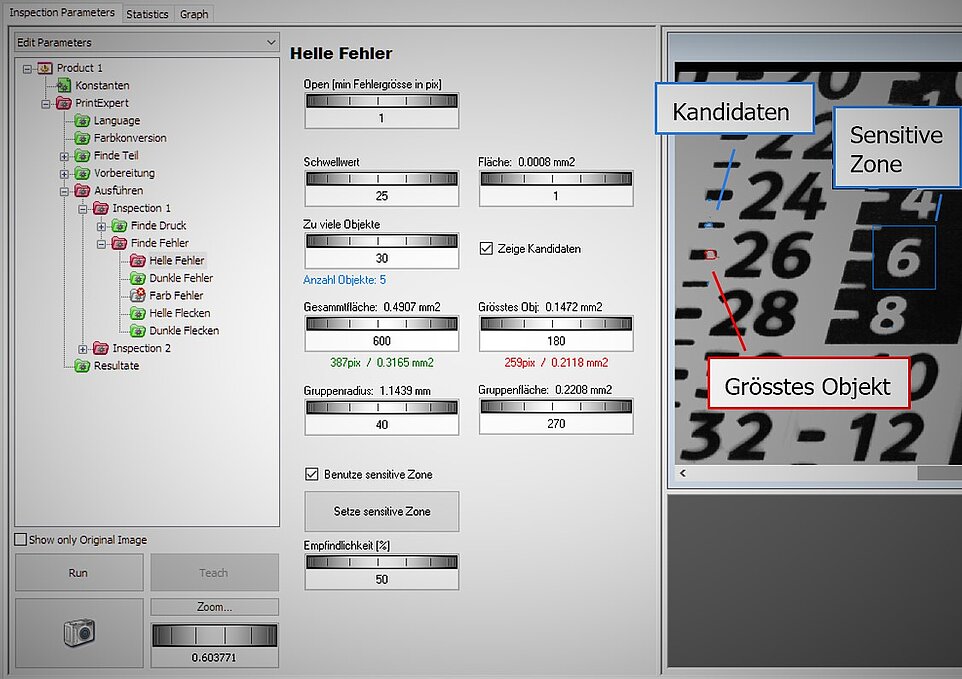

Vom Anwender einfach einzurichten und anzupassen

„Bei der Konzipierung der Software stand eine möglichst hohe Anwenderfreundlichkeit im Vordergrund“, betont R. Haller. Im Prinzip bündelt es Softwaremodule aus einer Vielzahl bisher realisierter Entwicklungen, auf die mithilfe einer einfach strukturierten Benutzeroberfläche zugegriffen werden kann. Das Paket lässt sich ohne besondere Vorkenntnisse bedienen und dank der im Hintergrund verfügbaren Modulbibliotheken schnell und einfach für unterschiedlichste Einsatzbereiche konfigurieren. Es kann daher jederzeit auch an andere Druckverfahren oder Produkte angepasst werden.

Hierarchisch gestaffelte Zugangsberechtigungen ermöglichen vorher festgelegten Mitarbeitern das Einlernen von neuen oder geänderten Bildmustern, z.B. beim Auftreten unvorhergesehener Fehlerkategorien oder beim Einlernen neuer Produkte. Damit lässt es sich flexibel an die im jeweiligen Unternehmen vorhandene Personalstruktur anpassen. Bei Bedarf kann auch sein Funktionsumfang mithilfe von VISIONexpert® beliebig um zusätzliche Bildverarbeitungsthemen wie Vermessung, Positionskontrolle usw. erweitert werden. Und last but not least steht dahinter im Bedarfsfall die langjährige Beratungs- und Problemlösungskompetenz eines seit Jahrzehnten auf dem Gebiet der computergestützen Bildverarbeitung tätigen Unternehmens.