Track & Trace ist schon seit längerem in aller Munde, doch um was geht es dabei eigentlich? Meist meint man damit die Identifikation der einzelnen Produkte, die Rückverfolgbarkeit der Produktions- und Qualitätsdaten sowie der Verkaufswege. Voraussetzungen bei der Umsetzung von Track & Trace sind die Kennzeichnung der Produkte, geeignete Kamera- und Identifikationssysteme und die Verfügbarkeit der Daten.

Was ist „Track & Trace“?

Der Begriff Track & Trace kommt ursprünglich aus dem Logistikbereich. Man versteht darunter zuerst einmal die Rückverfolgbarkeit von Sendungen: wann wurde ein Paket abgeholt, wann kam es am Zielflughafen an usw.. Nun ist der Begriff in kürzester Zeit zu einem Schlagwort geworden, unter dem auch durchaus andere Dinge verstanden werden. Gemeint wird damit auch die Rückverfolgbarkeit verschiedener Stationen in der Herstellung, der Rohmaterialbeschaffung, der Produktions- und Qualitätsdaten und der Verkaufswege. Track & Trace bezieht sich somit auf die gesamte „Supply Chain“.

Voraussetzungen und Ziele

Eine erste Anforderung beim Track & Trace ist die eindeutige Identifikation eines Produktes. Bei Massenprodukten geschieht dies über eine Kennzeichnung des Produktes selber (Direct Part Marking), oder, wo das nicht geht oder zu aufwändig ist, über dessen Verpackung. Die Kennzeichnung wird vom Hersteller aufgebracht und muss zu einem späteren Zeitpunkt überall auf der Welt wieder sicher gelesen werden können. Zu jedem einzelnen Produkt können nun Daten gesammelt und gespeichert werden. Diese Daten müssen bei Bedarf wieder verfügbar und abrufbar sein. Eine treibende Kraft bei der Rückverfolgbarkeit ist die pharmazeutische Industrie, wo mit der sogenannten Serialisierung eine Identifikation bis hinunter zur einzelnen Medikamentenschachtel angestrebt wird.

Es gibt mehrere Gründe, wieso Unternehmen heute auf Track & Trace setzen. Wichtige Aspekte sind Fälschungssicherheit, Produktehaftpflicht und der Nachvollzug der Wege, den ein Produkt im Handel nimmt. Durch die on-line Erfassung von Produktionsdaten sind natürlich weitere Optimierungen möglich.

Art der Kennzeichnung

Die Beschriftung in Klarschrift ist die traditionelle Art der Kennzeichnung. Sie hat den Vorteil, dass sie von Menschen ohne Hilfsmittel wieder gelesen werden kann, eignet sich aber weniger für eine automatische Identifikation. Trotzdem gibt es Lösungen von Spezialisten, die sich für das industrielle Umfeld eignen, wie anhand des Beispiels mit den Containern gezeigt wird. Hier geht es darum, den Inhalt eines Containers an Hand der Beschriftung auf der Dokumententafel zu identifizieren. Dies geschieht mit einem Kamerasystem und einer Lesesoftware (OCR für Optical Character Recognition), welche die Schriftzeichen aus dem Bild extrahiert und liest.

Die gängigste Methode der Kennzeichnung für die maschinelle Identifikation ist immer noch der lineare Barcode. Immer häufiger werden Lesegeräte mit bildgebenden Sensoren ausgestattet. Gegenüber Laserscannern bieten Geräte neuerer Generation verbesserte Lesesicherheit bei beschädigten Codes und mehr Flexibilität, da mit diesen Geräten der Code irgendwo im Kamerabild platziert und gedreht sein darf. Der Informationsgehalt bei linearen Codes ist jedoch bei verhältnismässig grossem Platzbedarf eher bescheiden.

Eine bewährte Weiterentwicklung sind zweidimensionale Codes. Diese nutzen die vorhandene Fläche viel besser und ihr Informationsgehalt ist bei kleinerem Platzbedarf massiv grösser. Hinzu kommt, dass diese Codes viel sicherer gelesen werden können, da sie über grosse Redundanz verfügen, die bei Fehlerkorrekturverfahren genutzt wird. Auch beschädigte Codes können noch sicher gelesen werden. Bei den 2D Codes hat sich der DataMatrix Code ECC200 fest etabliert und wird nun in der Pharmaindustrie für die Kennzeichnung auf den Verpackungen sogar vom Gesetzgeber vorgeschrieben.

Daneben existieren weitere Identifikationsverfahren wie RFID oder proprietäre Verfahren. Das Aufbringen eines Codes auf einer Etikette oder auf einem Produkt ist im Allgemeinen jedoch die einfachste und günstigste Art der Kennzeichnung.

Normen

Die linearen Barcodes sind in der internationalen Norm ISO/IEC 15420 und der zweidimensionale DataMatrix Code in der Norm ISO/IEC 16022 bestimmt.

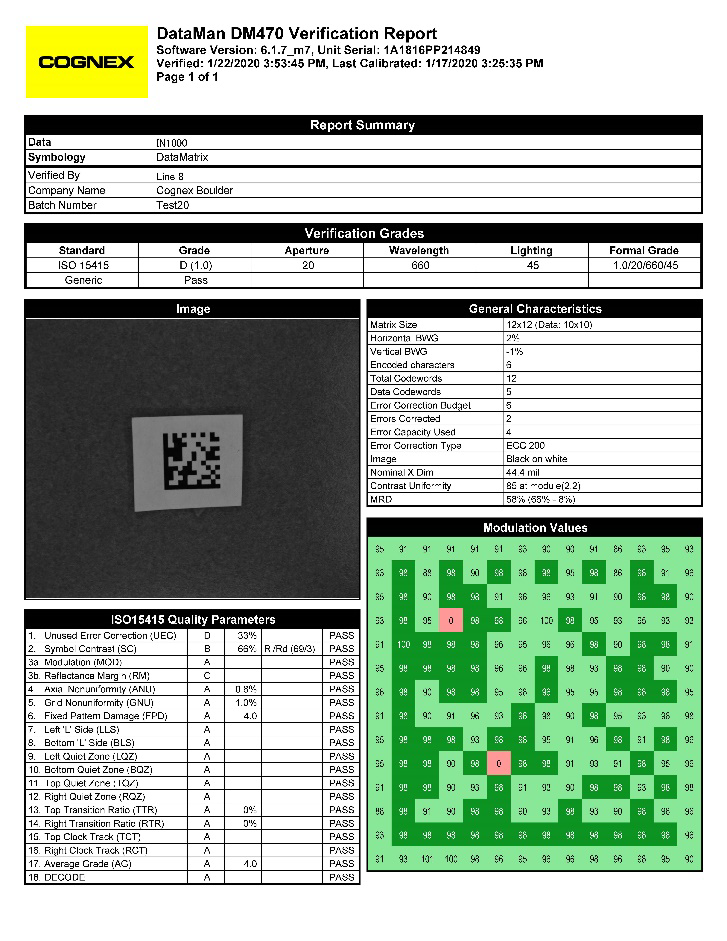

Bei der Prüfung der Druckqualität, der sogenannten Verifikation, sind die Normen ISO/IEC 15415 und 15416 massgebend. Wenn Codes nicht gedruckt sondern auf andere Art aufgebracht werden, so können auch andere Normen wie AIM DPM oder AS9132 zur Anwendung kommen.

Der Inhalt beziehungsweise die Struktur der Daten ist in den GS1 General Specifications festgelegt (GS1 ist die Nachfolgeorganisation von EAN). Die Norm ANS_MH10.8.2 bestimmt, wie ein Code vom Inhalt her aufgebaut sein muss. Einzelne Felder werden mit „Application Identifiers“ (AI) identifiziert und der Inhalt dieser Felder muss ebenfalls konform sein. Gängige AI’s sind etwa GTIN (Global Trade Item Number, mit der Produkte und weltweit eindeutig identifiziert werden können), Losnummer, Ablaufdatum, etc.

Code Verifikation und Validierung

Bei der Verifikation geht es um die Beurteilung der Qualität des aufgebrachten Codes. Damit soll sichergestellt werden, dass die Codes mit Lesegeräten verschiedener Hersteller jederzeit wieder sicher gelesen werden können. Die ISO/IEC Normen 15415 und 15426 definieren, wie die Qualität zu messen ist und eignen sich gut bei Aufdrucken auf Faltschachteln. Für das Direct Part Marking etwa von Metallteilen ist diese Norm jedoch eher ungeeignet. In der Automobilindustrie etwa wird deshalb die AIM DPM – Norm bevorzugt.

Um den Codeinhalt auf dessen Konformität mit dem GS1 – Standard zu prüfen wird der Code validiert. Dabei wird der Code gelesen, die einzelnen AI’s und die zugehörigen Felder werden identifiziert und anschliessend auf ihre Korrektheit überprüft. Einzelne Länder haben bereits schon länger zusätzliche Vorschriften erlassen, die dann eine länderspezifische Prüfung erfordern.

Der „DataMatrix Code Verifier“ erlaubt sowohl die Verifikation nach ISO/IEC 15415 als auch die GS1 – Validierung für Kartonabschnitte oder ganze Faltschachteln. Die Norm verlangt, dass der Code bei der Verifikation in fünf bestimmten Drehlagen geprüft und bewertet wird, was mit Hilfe des von Compar entwickelten und patentierten Gerätes sehr einfach ist.

On-line Grading und OCV

Für die Prüfung auf der Produktionslinie werden schnelle Systeme benötigt, welche verschiedene Funktionalitäten kombinieren. Ein Beispiel hierfür ist die Prüfung eines DataMatrix Codes mit anschliessender Überprüfung des daneben aufgedruckten Inhalts in Klarschrift, wie in Abb.3 dargestellt. Dabei wird – im Gegensatz zur Verifikation nach ISO/IEC 15415- der Code nur in einer Drehlage aufgenommen, gelesen und bewertet. Für die Überprüfung der Schriftzeichen werden die Werte aus dem DataMatrix Code übernommen und die Schriftzeichen in den entsprechenden Feldern auf Korrektheit der Information sowie Druckqualität überprüft. Da der zu prüfende Text nach der Lesung des Codes bereits bekannt ist spricht man hier von Optical Character Verification oder OCV.

Das on-line Grading hat den Zweck eine gleichbleibende Qualität in der Produktion zu gewährleisten. Die Konformität mit den Normen wird dabei vorausgesetzt.

Rückverfolgbarkeit

Heutzutage ist es bei Produkten wie Medikamenten möglich jede Schachtel individuell zu kennzeichnen und die zur Seriennummer zugehörigen Produktions- und Prüfdaten zu archivieren. Ist die Codierung bezüglich Inhalt und Qualität korrekt erfolgt, so kann später eine Schachtel aus dem Regal genommen und zum Beispiel mit Hilfe eines Handlesers identifiziert werden. Dann kann zurückverfolgt werden wie, wann und unter welchen Bedingungen das Produkt hergestellt und geprüft wurde und über welche Kanäle es verkauft wurde.

Der Lieferant der Prüfsysteme ist in der Lage sein Prüfanforderungen und Ergebnisse der Qualitätsprüfungen in der Produktion fälschungssicher aufzuzeichnen. Wenn die Produkte später wieder identifiziert werden ist der Hersteller im Falle einer Produktehaftung damit in der Lage, die erforderlichen Nachweise zu erbringen. Ausserdem wird Fälschern und anderen kriminellen Elementen mit der Rückverfolgbarkeit der Verkaufskanäle leichter das Handwerk gelegt werden.

Die oben beschriebenen Möglichkeiten sind keine Utopien sondern werden heute umgesetzt. Compar ist Partner System Integrator von Cognex und liefert innovative Lösungen im Bereich der Industriellen Bildverarbeitung und Identifikation.