Moderne Technologie ersetzt aufwendige mechanische Vorrichtungen

Fertigungslinien bestehen typischerweise meistens aus einzelnen Stationen, die untereinander mittels Handling verknüpft sind. Transport und lagerichtige Übergabe der Werkstücke erfolgen mithilfe aufwendiger, präzise auf das Bauteil abgestimmter Vorrichtungen. Dies erfordert bei Produktwechseln häufig erheblichen Umrüstaufwand.

Angesichts der heute immer kleiner werdenden Losgrößen (nachfrageorientierte Fertigung) wirkt sich das nachteilig auf die Flexibilität der Anlage aus. Als attraktive Alternative empfehlen sich innovative Lösungen, bestehend aus kameragestützter Teileerkennung, Roboter und Linearförderer, die keine speziellen Vorrichtungen benötigen und Schüttgut vereinzeln, greifen, vermessen und mit hoher Präzision ablegen können.

"Unser Endkunde ist ein führender Schweizer Hersteller von Garten- und Astscheren sowie sonstigen Schneidgeräten für Gartenbau, Landwirtschaft und Industrie", weiß MSc David Leuzinger, Leiter Automation und Robotics der Compar AG in Pfäffikon SZ (Schweiz). Bei seinen Schneideklingen setzt das Unternehmen kompromisslos auf Schweizer Qualität und spricht damit vor allem professionelle Kunden an. Dennoch sieht man sich ständigem Preisdruck durch Billigfabrikate ausgesetzt. Um den Kunden die Entscheidung für Qualität auch preislich zu erleichtern, wird deshalb bei der Klingenfertigung jede sich bietende Möglichkeit zur Senkung von Kosten genutzt. Deshalb erfolgt die Klingenherstellung auf durchgängig automatisierten Anlagen mit hoher Produktivität. Der Schneidgeräte-Hersteller gehört mit Niederlassungen in zahlreichen Ländern auf allen Kontinenten zur Spitzengruppe am Weltmarkt. Fester Bestandteil der Unternehmensphilosophie ist ständige Innovation. Die Produkte werden kontinuierlich weiterentwickelt und verbessert, zudem kommen neue Lösungen für weitere Einsatzbereiche hinzu.

Herausforderung Flexibilität

„Bei der Automatisierung solcher Produktionslinien kommt es heute neben hoher Produktivität zunehmend auch auf eine möglichst kurze Umrüstzeit an“, sagt D. Leuzinger. Produkte müssen in immer mehr Varianten hergestellt werden, wodurch die Losgrößen kleiner werden. Hinzu kommen begrenzte Sonderaktionen sowie die Fertigung von Ersatzteilen in vergleichsweise geringen Stückzahlen. Kleinere Serienlosgrößen wirken sich oft durch größere Umrüstzeiten nachteilig auf die Gesamtproduktivität aus. Dies gilt auch für die Handling-Einrichtungen, welche den Teilefluss vor, zwischen und hinter den einzelnen Produktionsmaschinen abwickeln. Früher kamen hier vielfach mechanische Systeme zum Einsatz, deren Vorrichtungen exakt auf das jeweilige Produkt hin ausgelegt wurden. Solche Systeme sind zwar robust, zuverlässig und schnell, benötigen beim Produktwechsel jedoch oft einen längeren Maschinenstillstand. Beim jetzt anstehenden Austausch einer älteren Produktionsanlage suchte der Endkunde daher nach einer alternativen Lösung für die Zuführung der als Schüttgut angelieferten Bauteile. Das neue System sollte bei gleicher Zuverlässigkeit mit geringstmöglichem Umrüstaufwand auskommen. Zudem wurde eine sehr hohe Positioniergenauigkeit bei der Übergabe zum Nachfolgeprozess verlangt.

Bilderkennung statt Mechanik

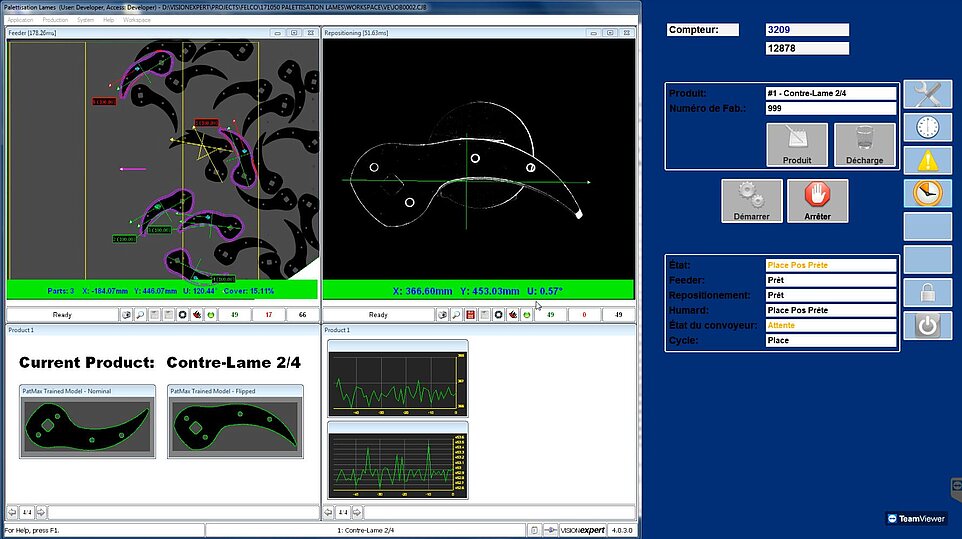

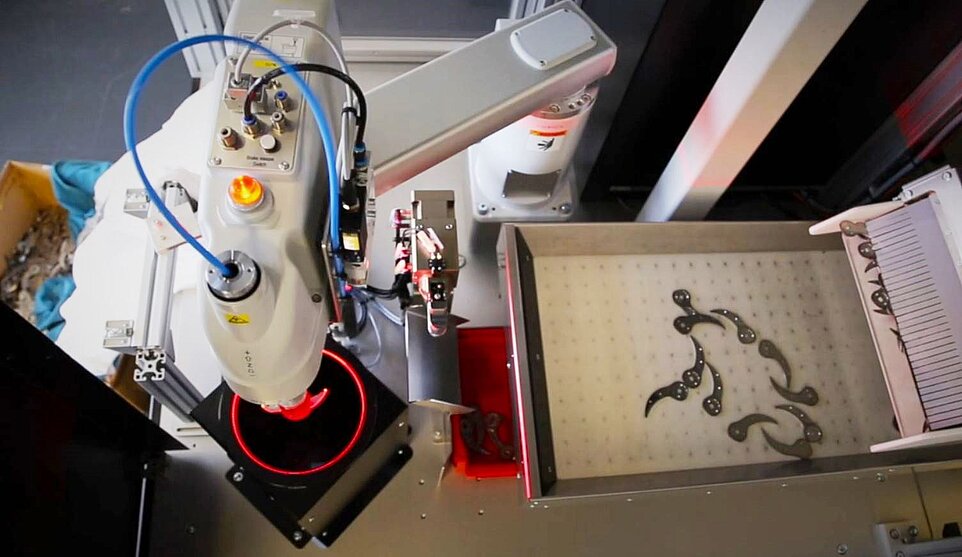

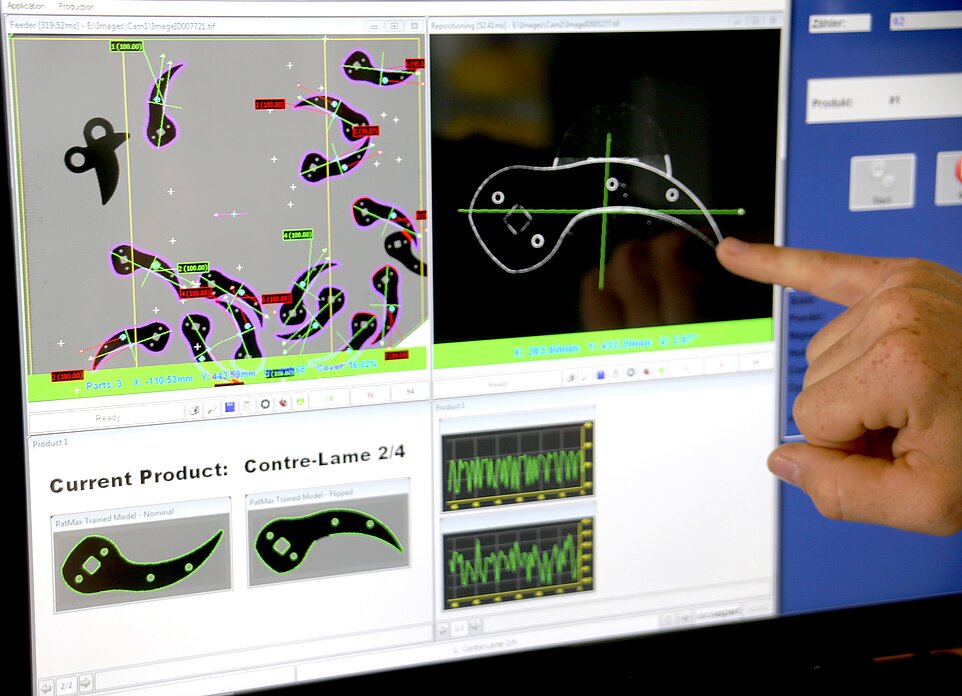

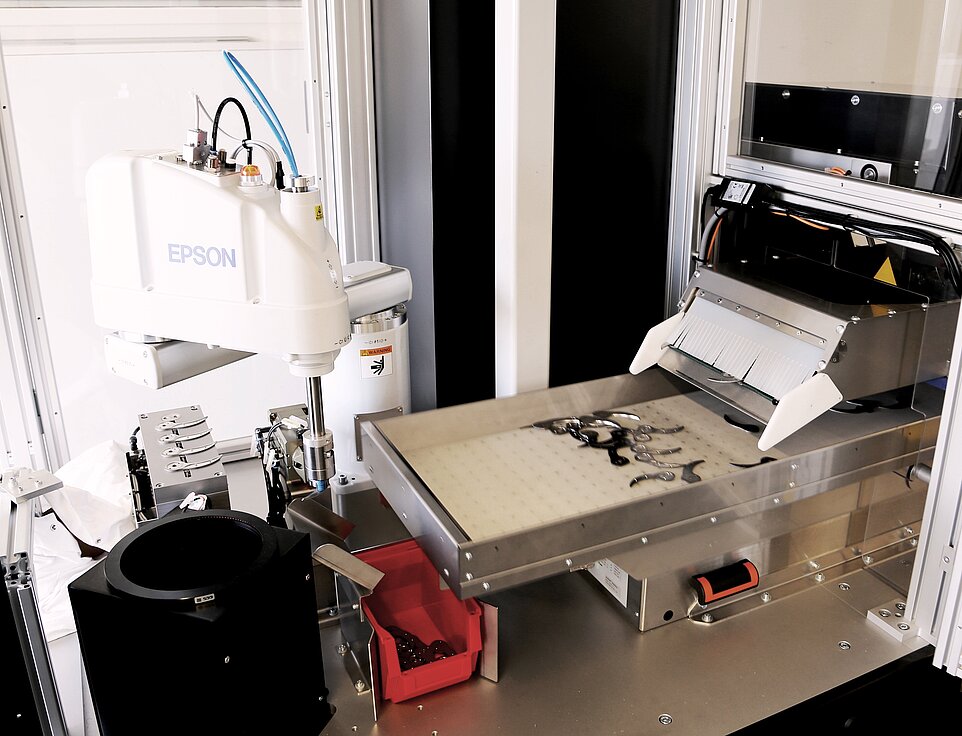

„Wir haben hierfür ein Konzept entwickelt, das gerade mal aus 3 Komponenten besteht – Visionsystem, Roboter und Feeder“, erläutert D. Leuzinger. Zu sortieren sind unterschiedliche Klingen für Scheren, die als teils rohe, teils vorbearbeitete Stanzteile in Form von Schüttgut angeliefert werden. Die angelieferten Teile gelangen über einen Steilförderer in einen Dosierbunker, von dem sie portionsweise auf eine Förderplattform gerüttelt werden. Auf dieser liegen sie nicht nur chaotisch auf- und nebeneinander, sondern zum Teil auch mit der Unterseite nach oben. Das Abgreifen der Teile erfolgt mithilfe eines SCARA-Roboters, dessen Vakuumgreifer so ausgelegt wurde, dass er ohne Austausch für das gesamte Spektrum der zu handhabenden Teile eingesetzt werden kann. Der Boden der Förderplattform besteht aus einem speziellen Kunststoff, der für Infrarotlicht transparent ist. Da er von unten gleichmäßig mit IR-Licht beleuchtet wird, wirkt er für die oben angebrachte Kamera wie ein Lichttisch, auf dem sich die Konturen der darauf liegenden Teile scharf abzeichnen. Die Erkennung erfolgt innerhalb von 200 Millisekunden. Die von Compar entwickelte Softwareplattform VISIONexpert® klassifiziert solche Teile, die sich nicht mit anderen Teilen überdecken, nach den Kriterien „O.K.“, „gedreht und O.K.“ oder „unbekannt“. Zu letzterer Kategorie werden überdeckt liegende Teile ebenso gezählt wie Falschteile, wozu neben Verschleppungen auch NiO-Teile gehören.

Sortierstrategie

„Höchste Priorität des Systems ist die taktzeitgerechte Versorgung des Folgeprozesses“, hebt D. Leuzinger hervor. Deshalb greift der Roboter zuerst diejenigen Teile, die in Ordnung sind und in der richtigen Klapplage liegen. Dafür wird der Greifer entsprechend der Lage des Teils gedreht und passend positioniert. Das gegriffene Werkstück wird dann zu einer zweiten Kamerastation verfahren und dort mithilfe einer unten angeordneten Kamera mit einer Genauigkeit von ± 0,02 mm vermessen. Je nach Ergebnis und Prozesserfordernis wird es entweder mit hoher Positionier- und Orientierungsgenauigkeit an den Folgeprozess übergeben, in einer Pufferstation mit vier Plätzen abgelegt oder im Ausschussbehälter entsorgt.

Nächste Priorität haben dann gedreht liegende Teile. Auch diese werden präzise aufgenommen und zu einer Drehstation verbracht, wo sie mit einer Universal-Klemmvorrichtung gegriffen und in die richtige Lage gedreht werden. Anschließend greift der Roboter das Teil erneut, führt es zur Feinvermessung und von da aus weiter wie oben beschrieben.

"Clevere" Peripherie

„Eine wichtige Rolle spielt auch das Zusammenspiel des Systems mit den Zuführeinheiten und der Lesestation“, sagt D. Leuzinger. Der Steilförderer hält den horizontalen Dosierbunker stets gefüllt. Aus diesem wird das Material in kleinen Mengen auf den Lesetisch dosiert. Kriterium für die Zudosierung ist der Abdeckungsgrad der Fläche der Sortierstation. Ein zu hoher Abdeckungsgrad würde dazu führen, dass sich zu viele Teile überdecken, was die Erkennung behindert. Um den Erkennungsprozess zu unterstützen, kann der Lesetisch gezielt und dosiert Rüttelbewegungen sowohl in horizontaler als auch in vertikaler Richtung ausführen. Bei vertikalen Bewegungen springen überdeckende Teile hoch und werden dadurch getrennt, so dass ihre Kontur erkannt werden kann. Durch horizontales Rütteln kann das Material auf dem Tisch gezielt vorwärts oder rückwärts gefördert werden. Letzteres ermöglicht es z.B. bei versehentlichem Überfüllen überschüssiges Material aus dem Sichtbereich heraus zu transportieren. Auch kann der Lesetisch so für einen Produktwechsel komplett leergefahren werden. Diese Funktionen der Peripherieeinheiten werden von der Software VISIONexpert® so angesteuert, dass der Erkennungs- und Sortierprozess möglichst im Leistungsoptimum gefahren wird.

Einfache Bedienung

"Ein weiterer wesentlicher Vorteil des Systems ist seine leichte Bedienbarkeit", freut sich D. Leuzinger. Vor der Auslieferung wurde die Anlage auf die Erkennung von lediglich zwei Bauteilen trainiert. Die Erkennung beliebiger anderer Teile kann der Kunde auf einfache Weise selbst programmieren, indem das System mit den entsprechenden Komponenten belegt und ein Lernmodus aufgerufen wird. Einmal eingelernte Teile werden über ihre Geometrie identifiziert. Über das Einlernen neuer Teile hinaus arbeitet das System auch bei Produktwechseln weitgehend autark, da keine mechanischen Umrüstungen erforderlich sind. Der Zeitbedarf für einen Produktwechsel liegt bei wenigen Minuten. Dies ist vor allem durch das Leerfahren und Neubefüllen der Förderstrecke bedingt, der Programmwechsel selbst erfordert nur ein paar Tastendrucke. Weitere Eventualität ist das Entfernen von eingeschleppten Fremdkörpern, die vom Sortieralgorithmus nicht erkannt und daher nicht gegriffen werden können.

Zahlreiche Zusatzoptionen

"Unsere Lösung bietet über die hier beschriebenen Möglichkeiten hinaus noch zahlreiche weitere Optionen", bekräftigt D. Leuzinger. Dazu gehört die Möglichkeit einer vollwertigen 3D-Erkennung, so dass beispielsweise Teile mit symmetrischen Konturen, aber unterschiedlichen Oberflächenstrukturen auch dann unterschieden werden, wenn sie „falschherum“ liegen. Diese Option setzt lediglich eine zusätzliche Kamerastation voraus. Teile können nicht nur durch Einlernen, sondern auch durch Vergleich der gemessenen Geometrie mit den vorhandenen CAD-Geometriedaten identifiziert werden. Im Prinzip ist damit die Erkennung, Überprüfung und Sortierung multipler gemischter Teile selbst in kleinsten Stückzahlen möglich. Auch eröffnen sich noch weitere Optionen wie Identifizierungen z.B. durch das Einlesen von Datamatrix- oder QR-Codes. Mit den Möglichkeiten dieser flexiblen Handlingszelle erfüllt Compar schon heute die zentralen Anforderungen für die Smartfactory im Industriezeitalter 4.0.