La technologie moderne remplace les dispositifs mécaniques coûteux

Les lignes de production se composent généralement de stations individuelles qui sont reliées entre elles par des moyens de manutention. Les pièces à usiner sont transportées et transférées dans la position correcte à l'aide d'appareils complexes qui s'adaptent précisément à la pièce. Cela nécessite souvent un une adaptation considérable lors du changement de produits. Compte tenu de la taille de plus en plus réduite des lots (orientée vers la demande), cela a un effet négatif sur la flexibilité du système. Des solutions innovantes servant d'alternative attrayante sont à l'ordre du jour : reconnaissance de pièces par caméra, robots et convoyeurs linéaires ne nécessitant pas de dispositifs spéciaux et pouvant séparer, saisir, mesurer et déposer des produits en vrac avec une grande précision.

« Notre client est l'un des principaux fabricants suisses de sécateurs et autres outils de coupe pour le jardin, l'agriculture et l'industrie », déclare David Leuzinger, responsable de l'automatisation et de la robotique chez Compar AG à Pfäffikon SZ (Suisse). Avec ses lames de coupe, l'entreprise mise sans concession sur la qualité suisse et s'adresse donc avant tout aux clients professionnels. Néanmoins, on est exposé à une pression constante sur les prix du fait de la concurrence à bas prix. C'est pourquoi, afin que le choix de la qualité soit abordable pour les clients, toutes les possibilités de réduction des coûts sont mises à profit dans la production des lames. Pour cette raison, la production des lames est réalisée sur des systèmes entièrement automatisés avec une productivité élevée. Avec des filiales dans de nombreux pays sur tous les continents, le fabricant d'outils de coupe est l'un des principaux groupes sur le marché mondial. L'innovation constante fait partie intégrante de notre philosophie. Les produits évoluent et s'améliorent continuellement et de nouvelles solutions pour d'autres domaines d'application sont ajoutées.

Le défi de la flexibilité

« Lors de l'automatisation de ces lignes de production, en plus d'une productivité élevée, on cherche aujourd'hui à réduire le plus possible le temps d'adaptation de nos installations », explique D. Leuzinger. Les produits doivent être fabriqués dans de plus en plus de variantes, les tailles de lot devenant de plus en plus petites. De plus, les offres spéciales sont limitées et la production de pièces de rechange en quantités relativement faibles. Les petites tailles de lots ont souvent un effet négatif sur la productivité en raison des temps d’adaptation plus longs. Il en va de même pour les engins de manutention, qui gèrent le flux des pièces avant, entre et après les différentes machines de production. Auparavant, on utilisait souvent des systèmes mécaniques, dont les appareils étaient conçus exactement pour le produit concerné. Bien que ces systèmes soient robustes, fiables et rapides, ils nécessitent souvent des temps d'arrêt plus longs lors du changement de produits. Par le remplacement d'une ancienne unité de production, le client recherchait donc une solution alternative pour l'amenée des composants livrés en vrac. Le nouveau système devrait être aussi fiable que l'ancien et nécessiter le moins de temps d'adaptation possible. De plus, une très grande précision de positionnement était requise pour le transfert en aval.

Reconnaissance par image au lieu d'un système mécanique

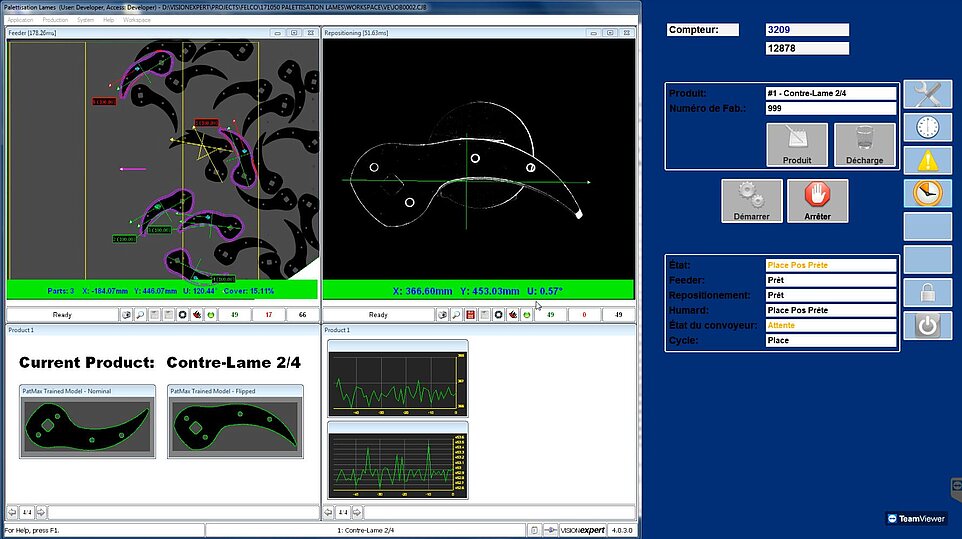

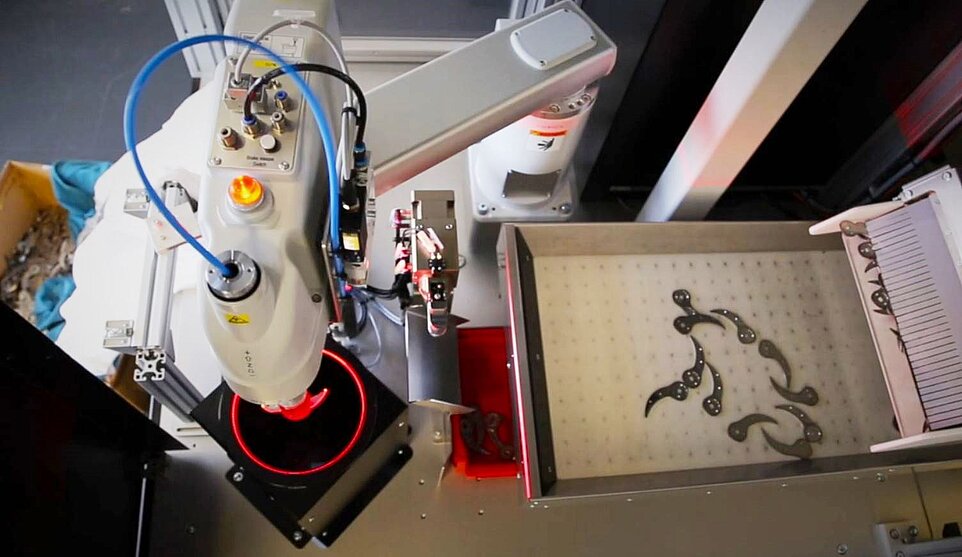

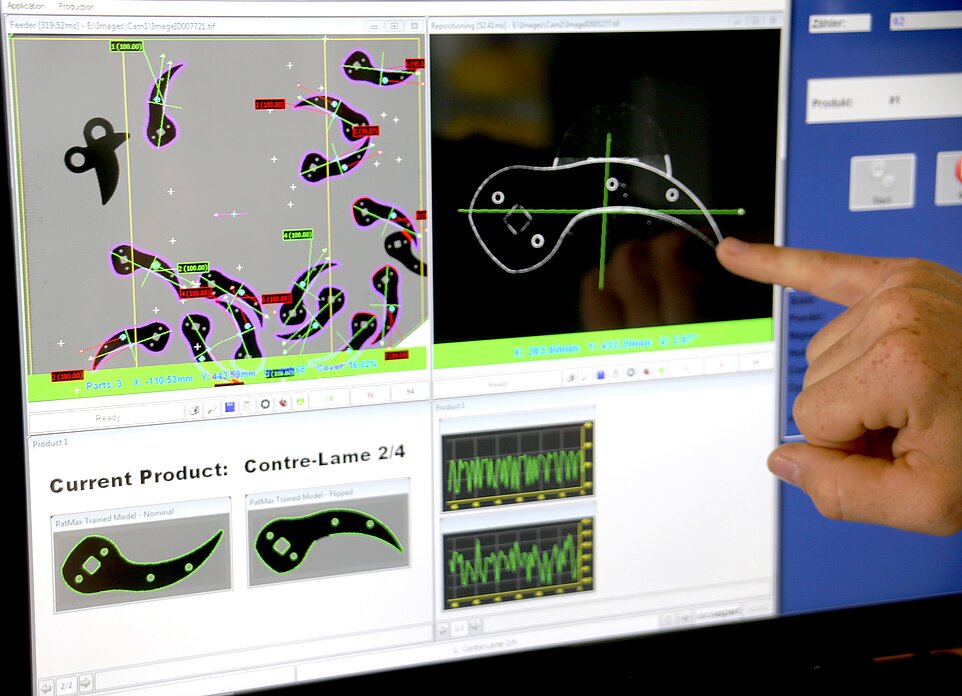

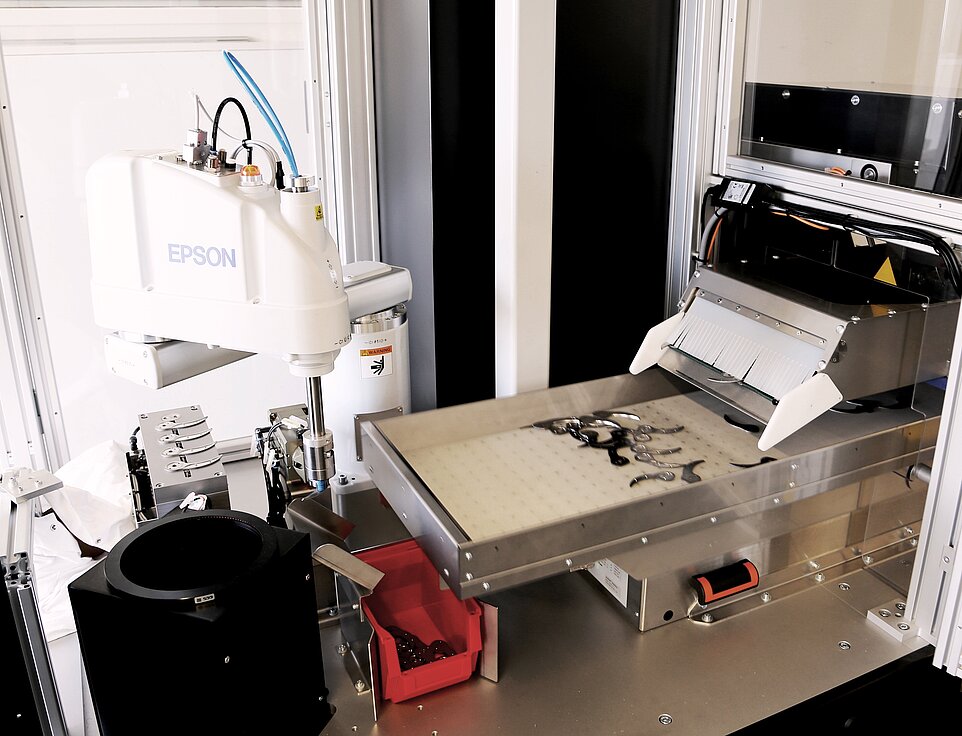

« Pour cela, nous avons développé un concept composé de seulement 3 composants : le système de vision, le robot et l'alimentation », explique D. Leuzinger. Différentes lames doivent être triées pour les cisailles, qui sont livrées en vrac sous forme de pièces découpées en partie brutes et en partie prétraitées. Les pièces livrées sont transportées par un convoyeur jusqu'à une trémie de dosage, d'où elles sont secouées par portions sur une plate-forme de transport. Sur ce dernier, ils reposent non seulement de façon chaotique l'un à côté de l'autre, mais aussi parfois à l'envers. Les pièces sont prélevées à l'aide d'un robot SCARA, dont la pince aspirante a été conçue pour être utilisée pour toute la gamme des pièces à manipuler sans changement. Le sol de la plate-forme du convoyeur est constitué d'un plastique spécial transparent à la lumière infrarouge. Comme il est éclairé uniformément par le bas avec une lumière infrarouge, il agit comme une table lumineuse pour la caméra montée en haut, sur laquelle les contours des pièces qui s'y trouvent sont dessinés avec précision. La détection s'effectue en 200 millisecondes. La plate-forme logicielle VISIONexpert® développée par Compar classe les pièces qui ne se chevauchent pas avec d'autres pièces selon les critères "O.K.", "tourné et OK" ou "inconnu". Cette dernière catégorie comprend les pièces couvertes ainsi que les fausses pièces, qui comprennent les pièces en oxyde de nickel ainsi que les pièces de transfert.

Stratégie de tri

« La priorité absolue du système est l'alimentation en temps voulu du processus de suivi », souligne D. Leuzinger. Pour cette raison, le robot saisit d'abord les pièces qui sont en ordre et dans la bonne position de pliage. Pour ce faire, la pince est tournée en fonction de la position de la pièce et positionnée de manière appropriée. La pièce saisie est ensuite déplacée vers une deuxième caméra située en bas où elle est mesurée avec une précision de ± 0,02mm. En fonction du résultat et des exigences, elle est transférée au processus suivant avec une grande précision de positionnement et d'orientation, déposé dans une station tampon à quatre emplacements ou éliminé dans le conteneur de rejet.

Ensuite, la priorité sera donnée aux pièces tournées. Ceux-ci sont également prélevés avec précision et transportés jusqu'à un poste de retournement, où ils sont saisis par un dispositif de serrage universel et tournés dans la bonne position. Le robot saisit ensuite à nouveau la pièce, la transporte jusqu'à la caméra de mesure précise, puis continue comme décrit ci-dessus.

Des unités périphériques intelligentes

« L'interaction du système avec les unités d'alimentation et la station de lecture joue également un rôle important », explique D. Leuzinger. Le convoyeur maintient la trémie de dosage horizontale remplie à tout moment. A partir de là, le matériau est dosé en petites quantités sur la table de lecture. Le critère pour le dosage est le degré de remplissage de la station de tri. Si elle est trop remplie, trop de pièces se chevauchent, ce qui gêne la détection. Afin de soutenir le processus de reconnaissance, la table de lecture peut effectuer des mouvements de vibration ciblés et appropriés dans le sens horizontal et vertical. Lors des mouvements verticaux, les pièces qui se chevauchent sautent et sont séparées afin que leurs contours puissent être reconnus. Le matériau peut être transporté vers l'avant ou vers l'arrière sur la table au moyen des mouvements horizontaux. Ce dernier permet, par exemple, de transporter l'excédent de matériau hors de la zone de vision de la caméra en cas de surremplissage accidentel. La table de lecture peut également être complètement vidée pour un changement de produit. Ces fonctions des unités périphériques sont contrôlées par le logiciel VISIONexpert® pour que le processus de reconnaissance et de tri s'effectue le plus efficacement possible.

Utilisation simple

"Un autre avantage majeur du système est sa facilité d'utilisation ", affirme D. Leuzinger. Avant la livraison, le système a été formé pour ne reconnaître que deux composants. Le client peut facilement programmer lui-même la reconnaissance de toute autre pièce en montrant les pièces correspondantes au système et en activant le mode "apprentissage". Les pièces enseignées sont identifiées par leur géométrie. En plus de l'apprentissage de nouvelles pièces, le système fonctionne également de manière largement autonome lors des changements de produits, car aucun réoutillage mécanique n'est nécessaire. Le temps nécessaire pour un changement de produit n'est que de quelques minutes. Ceci est principalement dû à la vidange et au remplissage des convoyeurs, pour le changement de programme lui-même il ne faut appuyer que sur quelques boutons. Une autre possibilité est l'élimination des objets étrangers qui ne sont pas reconnus par l'algorithme de tri et qui ne peuvent donc pas être saisis par la pince.

De nombreuses options

"En plus des options décrites ici, il existe de nombreuses autres options ", souligne D. Leuzinger. Ceci inclut la possibilité d'une reconnaissance 3D complète de sorte que, par exemple, des pièces avec des contours symétriques mais des structures de surface différentes peuvent être distinguées même si elles sont mal positionnées". Cette option ne nécessite qu'un poste caméra supplémentaire. Les pièces peuvent être identifiées non seulement par apprentissage, mais aussi en comparant la géométrie mesurée avec les données géométriques CAO existantes. En principe, cela permet de détecter, de contrôler et de trier plusieurs pièces mélangées, même s’il y a peu de pièces. Il existe également d'autres options telles que l'identification, par exemple, en lisant des codes Datamatrix ou QR. Grâce aux possibilités de cette cellule de tri flexible, Compar répond dès aujourd'hui aux exigences centrales de la « Smartentreprise » à l'ère industrielle 4.0.