Pour les prochaines décennies, l'industrie automobile prévoit une croissance spectaculaire du passage des moteurs thermiques aux moteurs électriques. La clé de cette évolution réside dans le perfectionnement des batteries, dont les performances et les coûts ne correspondent pas encore aux attentes de la clientèle. À cet effet, les fabricants ont besoin de dispositifs pilotes permettant de tester les variantes de revêtement et les technologies de traitement dans des conditions proches de la production. Entretien avec une société d'ingénierie suisse qui opère dans ce domaine au niveau mondial.

"Nous sommes passés du statut de fabricant de dispositifs de teinture textile à celui de partenaire d'ingénierie actif dans le monde entier pour des technologies de revêtement exigeantes", explique Clemens Disch, Sales & Marketing-Manager de la société Mathis SA à Oberhasli (Suisse). Avec actuellement une soixantaine d’employés, cette entreprise familiale développe et réalise des dispositifs de revêtement ultramodernes pour des secteurs de pointe tels que l'automobile, l'industrie chimique, la fabrication de batteries lithium-ion ou les fabricants de cellules photovoltaïques. En qualité de partenaires de leurs clients, les spécialistes de chez Mathis apportent leur aide pour la production de technologies d'installations opérationnelles pour concrétiser de nouvelles idées et approches technologiques. Ces installations pilotes permettent aux clients de tester la capacité pratique de nouvelles approches. La faisabilité du concept peut ainsi être vérifiée minutieusement. Cela doit permettre de garantir que les grosses installations qui seront construites ultérieurement, et qui impliqueront des dépenses d'investissement élevées, produiront également les résultats escomptés. Pour ce type de projets, Mathis s'appuie sur un réseau dense de partenaires de livraison et de développement qui ont fait leurs preuves dans les environs.

Batteries au lithium pour le secteur automobile

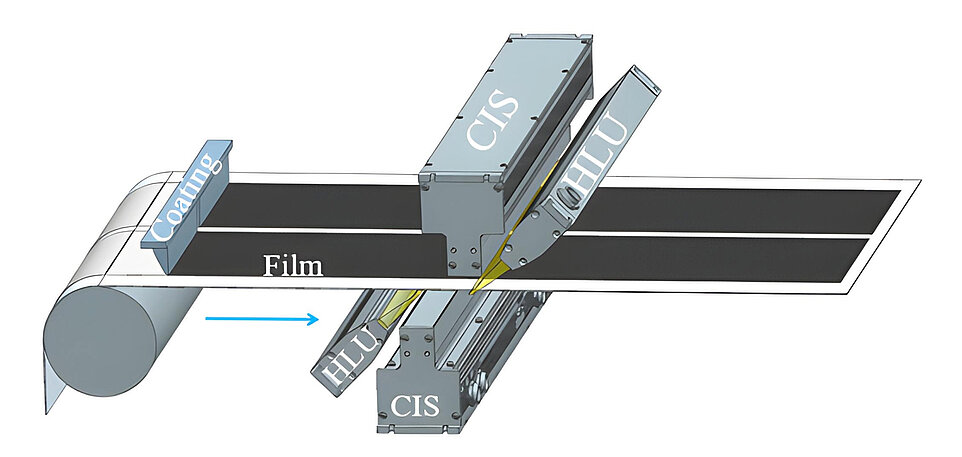

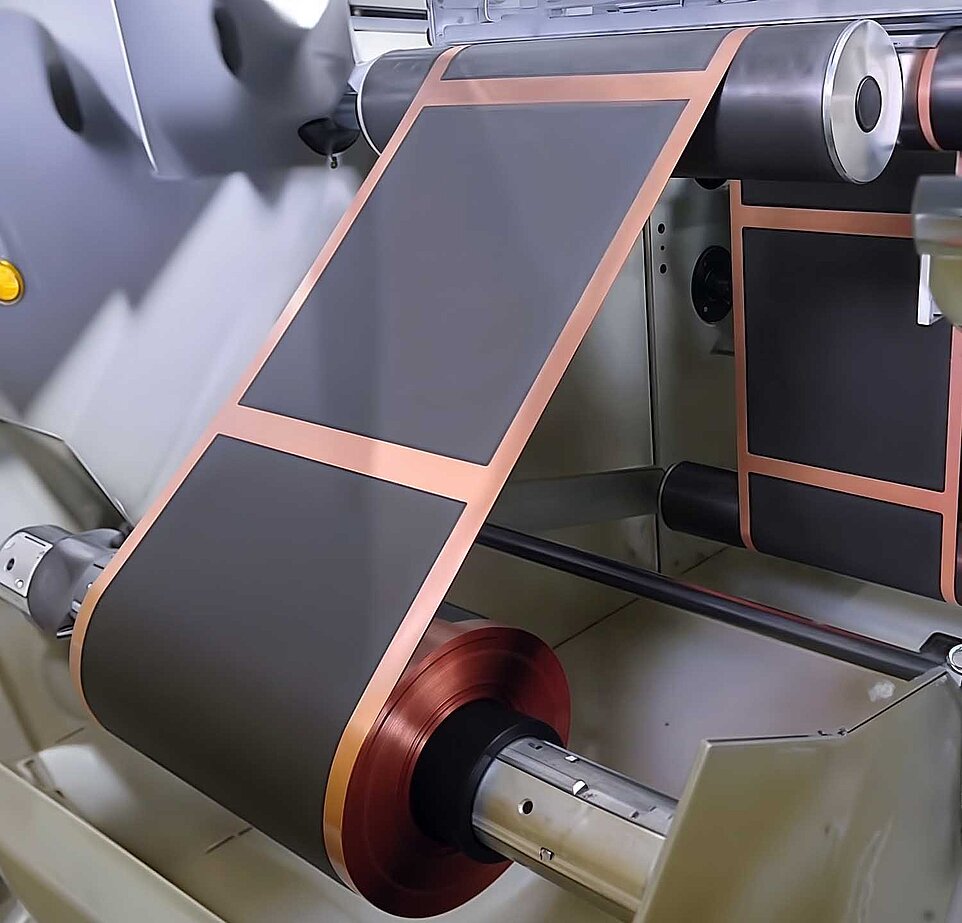

"Bien que leur principe soit connu depuis longtemps, les batteries lithium-ion destinées au trafic routier restent l'un des sujets de développement les plus brûlants pour les constructeurs automobiles", ajoute Nico Brand du département d'ingénierie technique. Selon lui, l'aptitude au quotidien des solutions actuellement disponibles en termes d'autonomie, de vitesse de recharge, de résistance au cycle et de coûts ne convainc pas un grand nombre de clients. Pour progresser, il conviendrait d'étudier et d'optimiser de nombreuses variantes possibles. En principe, une batterie de ce type est constituée de cellules, chacune composée d'une anode et d'une cathode avec un film séparateur entre les deux. L'anode est une feuille de cuivre recouverte d'une "masse" anodique contenant du graphite, tandis que la cathode est en aluminium recouvert d'un revêtement contenant des ions de métaux de transition tels que le cobalt, le nickel, le manganèse ou le fer. Le film séparateur est perméable aux ions lithium de l'électrolyte et permet ainsi le transport de la charge. Les revêtements sont appliqués en une ou plusieurs couches, simultanément ou successivement, sous forme de "masse pâteuse". Ils contiennent parfois des solvants très nocifs pour la santé, qui nécessitent des procédés complexes de séchage et de purification de l'air évacué. L'application s'effectue au moyen de différents procédés tels que des buses à fente ou des raclettes, avec des épaisseurs comprises entre 10 et 350 µm. Pour pouvoir produire de manière rationnelle, on utilise souvent au niveau industriel des bandes aussi larges que possible, sur lesquelles des "éléments" séparés sont ensuite appliqués. Parfois, les "éléments" sont disposés de manière discontinue, ce qui permet d'obtenir des "patchs" séparés. Et selon le dispositif, le revêtement est d'abord appliqué sur une seule face ou simultanément sur les faces supérieure et inférieure. Dans le cas des dispositifs travaillant sur une seule face, la bande est ensuite enduite sur la face opposée lors d'un deuxième passage. Pour la fabrication des batteries proprement dites, les bandes finies sont divisées en unités adaptées, sans qu'il ne puisse exister de décalage entre la face supérieure et la face inférieure.

Capteurs spéciaux CIS rapides pour le contrôle de position

"C'est pourquoi l'un des points cruciaux dans la fabrication de telles dispositifs de revêtement est le respect de tolérances de position strictes entre les couches sur la face supérieure et inférieure des films", explique Clemens Disch. La référence est toujours le bord de la bande dans le sens de la marche à droite. Par rapport à ce bord, le revêtement doit respecter une distance définie avec une tolérance de position de ± 0,2 mm. Les dispositifs de caméras CCD utilisés jusqu'à présent n'étaient pas fiables, la largeur actuelle de 760 mm nécessitait déjà l'utilisation de plusieurs caméras côte à côte. À la place, le choix s'est porté sur ce que l'on appelle un capteur d'image de contact (CIS). Il s'agit de "caméras linéaires", comme celles utilisées dans les dispositifs de copie. Le revêtement requiert toutefois une précision et une vitesse nettement plus élevées. Le capteur CIS désormais utilisé mesure 800 mm de large et se compose de près de 19 000 cellules photoélectriques monochromes disposées en ligne et dotées d'une optique à focale fixe. Les cellules photoélectriques sont espacées de 0,042 mm. Deux rangées de diodes électroluminescentes sont également intégrées, respectivement devant et derrière la rangée de cellules photoélectriques. L'une des principales différences avec les simples capteurs CIS des copieurs est la vitesse de balayage : en effet, la bande qui défile à une vitesse pouvant atteindre 10 m/min doit être saisie à un taux d'échantillonnage de près de quatre MHz.

Autre aspect important lors du choix du capteur : sa capacité à gérer les rapports de contraste les plus difficiles, du brillant métallique et réfléchissant au noir mat absorbant. C'est pourquoi, dans le cas présent, un équipement supplémentaire avec une barre lumineuse inclinée était indispensable. Chaque dispositif utilise deux systèmes de ce type, un pour la face supérieure et un pour la face inférieure de la bande. Le capteur supérieur mesure la position des bords de la bande ainsi que la largeur du ou des revêtements, tandis que le capteur inférieur surveille uniquement la position de la bande.

Support suisse pour un capteur high-tech d'Extrême-Orient

"Un capteur adapté figure dans la gamme de produits d'un fabricant chinois", explique N. Brand. Au-delà des caractéristiques matérielles requises, le choix s'est porté sur ce produit en raison du soutien technique complet apporté par son représentant suisse, la société Compar AG, basée à Freienbach. Compar est une société spécialisée dans l'intégration de dispositifs de vision industrielle et de robotique. S'appuyant sur des décennies d'expérience, l'entreprise a développé une plateforme logicielle baptisée VISIONEXPERT. VISIONEXPERT est un outil extrêmement flexible qui permet de répondre à un large éventail de besoins dans le domaine de la capture d'images et de la détection optique des défauts. Grâce à sa simplicité d'utilisation et à ses nombreuses interfaces, cet outil se prête parfaitement au développement rationnel de solutions spécifiques aux clients.

Après une prise de contact à la mi-2022, une première commande a été passée en août. Elle a été suivie d'une coopération de développement de plusieurs mois qui s'est déroulée de manière satisfaisante pour les deux parties. Compar a adapté les capteurs CIS aux tâches à accomplir, de manière à ce qu'aucun étalonnage ne soit plus nécessaire par la suite. Par ailleurs, le logiciel a été conçu pour optimiser le réglage de l'éclairage, l'analyse des images et la conversion en signaux de commande afin de corriger la position de la bande sur les rouleaux.

Mathis a pu obtenir une première commande pour une installation pilote de revêtement équipée d'un capteur CIS en janvier 2023 ; la ligne montée et opérationnelle a été réceptionnée en interne en mai 2023. Le client a donné son feu vert dès décembre 2023, après la réussite du test Factory Acceptance Test (FAT). Le capteur CIS fonctionne parfaitement depuis le premier montage. Entre-temps, Mathis a équipé une deuxième ligne avec ce capteur et quatre autres projets sont déjà dans les tuyaux.

Une excellente collaboration

"Compar compte des décennies d'expérience dans le développement de dispositifs assistés par caméra pour l'automatisation et le contrôle de la qualité et l'entreprise s'est révélée être un partenaire compétent et réactif", déclare Clemens Disch. Après la livraison, le système CIS est d'abord resté chez Compar pendant deux mois afin que le réglage optimal pour les différents films et variantes de revêtement puisse être déterminé, notamment en matière d'éclairage, pour lequel une barre lumineuse supplémentaire a été installée en position inclinée. Le système a ensuite été monté sur l'installation pilote. Le département logiciel de Mathis s'est chargé d'intégrer les signaux provenant de la commande CIS dans l'API de la ligne de production. La collaboration a d'emblée très bien fonctionné. Compar s'est révélé être un partenaire de développement digne de confiance, qui a toujours réagi rapidement lorsque des questions ou des problèmes se sont posés. Même après l'installation du système dans la ligne de production, les employés de Compar sont souvent intervenus sur place en moins d'une heure lorsque cela était nécessaire. Les expériences avec l'assistance en ligne et la collaboration par téléphone ont également été positives. Compar s'est avéré être un "partenaire fournisseur" avec lequel nous serons heureux de travailler sur d'autres projets à l'avenir, a déclaré C. Disch.

Klaus Vollrath b2dcomm.ch