Die Automobilindustrie rechnet für die nächsten Jahrzehnte mit explosionsartigem Wachstum bei der Umstellung von Verbrenner- auf Elektroantriebe. Schlüssel hierfür ist die Weiterentwicklung der Akkumulatoren, deren Leistungen und Kosten noch nicht den Erwartungen der Kundschaft entsprechen. Hierfür benötigen die Hersteller Pilotanlagen, auf denen Beschichtungsvarianten und Verarbeitungstechnologien unter produktionsnahen Bedingungen getestet werden können. Ein Gespräch mit einer Schweizer Engineeringfirma, die auf diesem Gebiet weltweit tätig ist.

Wir haben uns vom Hersteller von Textilfärbeanlagen zum weltweit tätigen Engineering-Partner für anspruchsvolle Beschichtungstechnologien weiterentwickelt“, weiß Clemens Disch, Sales & Marketing-Manager der Mathis AG in Oberhasli (Schweiz). Mit derzeit rund 60 Mitarbeitern entwickelt und realisiert das familiengeführte Unternehmen hochmoderne Beschichtungsanlagen für Hightech-Branchen wie den Automobilsektor, die chemische Industrie, die Fertigung von Li- Ionen-Akkus oder die Hersteller von Solarzellen. Als Partner ihrer Kunden helfen die Mathis-Spezialisten dabei, real funktionierende Anlagentechnologien für neue Ideen und Technologieansätze herzustellen. Mit solchen Pilotanlagen können die Kunden dann die Praxistauglichkeit neuer Ansätze austesten. Damit kann die Machbarkeit des Anlagenkonzepts gründlich geprüft werden. Dies soll sicherstellen, dass die später mit hohem Kapitalaufwand gebauten Großanlagen auch das gewünschte Ergebnis liefern. Bei solchen Projekten stützt sich Mathis auf ein dicht geknüpftes Netzwerk bewährter Liefer- und Entwicklungspartner aus der näheren Umgebung.

Lithium-Akkumulatoren für den Automobilsektor

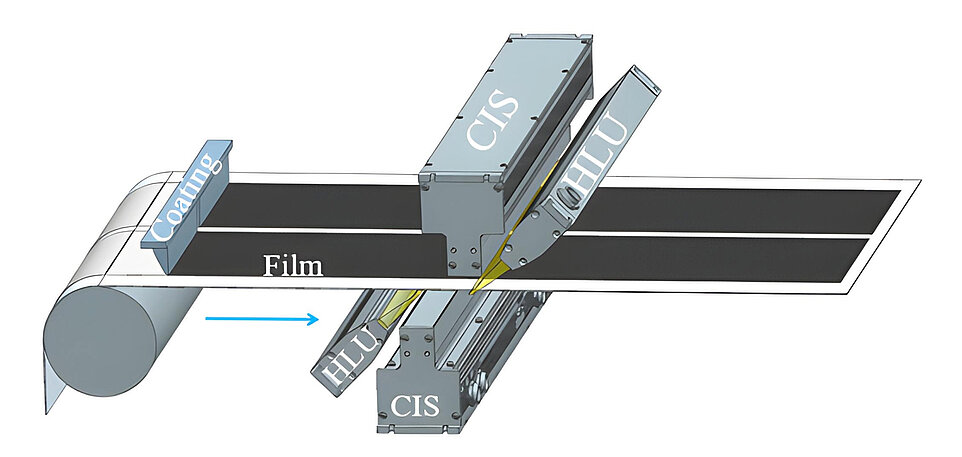

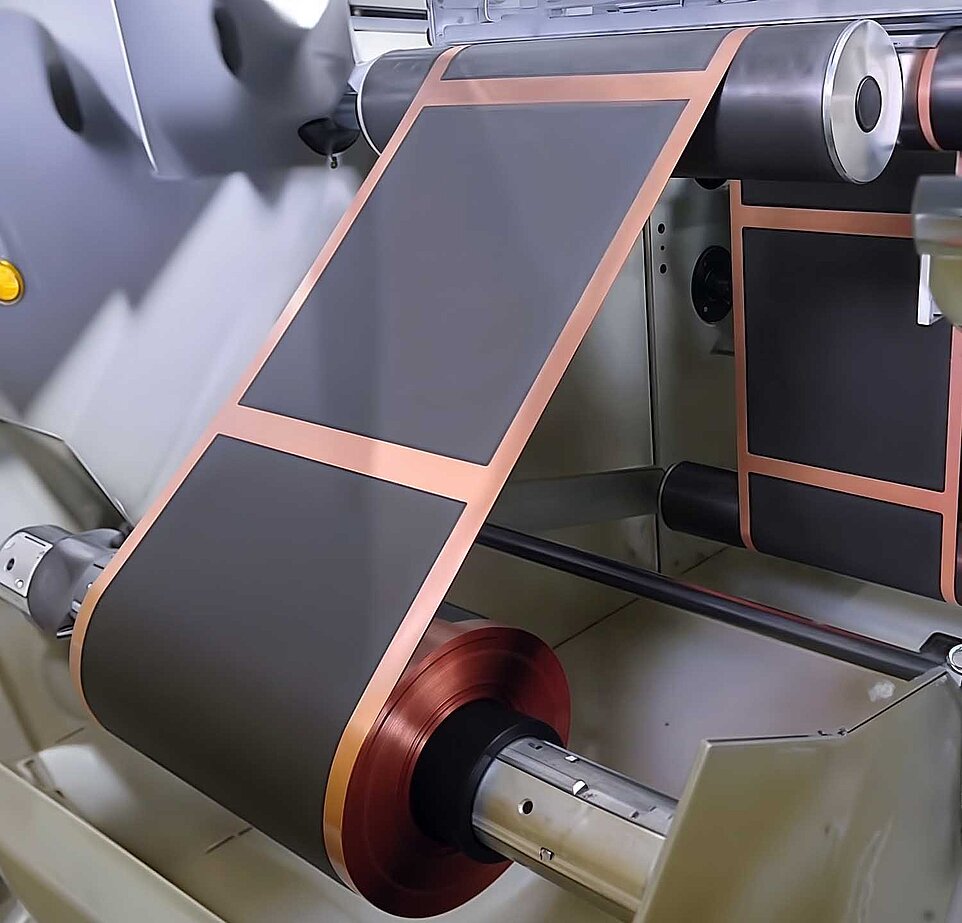

„Obwohl ihr Prinzip schon länger bekannt ist, sind Lithium-Ionen-Akkus für den Straßenverkehr weiterhin eines der heißesten Entwicklungsthemen der Kfz-Hersteller“, ergänzt Nico Brand von der Abteilung für Technisches Engineering. Die Alltagstauglichkeit der derzeit verfügbaren Lösungen bezüglich Reichweite, Ladegeschwindigkeit, Zyklusfestigkeit und Kosten könne viele Kunden nicht überzeugen. Um Fortschritte zu erzielen, müssten zahlreiche mögliche Varianten untersucht und optimiert werden. Prinzipiell ist ein solcher Akkumulator aus Zellen aufgebaut, die jeweils aus Anode und Kathode mit dazwischenliegender Separatorfolie bestehen. Als Anode dient eine Kupferfolie, die mit einer graphithaltigen Anodenmasse belegt ist. Die Kathode besteht aus Aluminium mit einer Beschichtung, die Ionen von Übergangsmetallen wie Cobalt, Nickel, Mangan oder Eisen enthält. Die Separatorfolie ist für die Lithiumionen des Elektrolyten durchlässig und ermöglicht so den Ladungstransport. Die Beschichtungen werden in einer oder auch mehreren Schichten gleichzeitig oder nacheinander als pastöse Masse aufgebracht. Sie enthalten teils hoch gesundheitsschädliche Lösungsmittel, die aufwendige Trocknungs- und Reinigungsverfahren der Abluft erfordern. Das Aufbringen erfolgt mit unterschiedlichen Verfahren wie Schlitzdüsen oder Rakel in Dicken zwischen 10 - 350 µm. Um rationell produzieren zu können, werden auf industrieller Ebene oft möglichst breite Bänder verarbeitet, auf denen dann separate Streifen aufgebracht werden. Manchmal werden die Streifen auch unterbrochen ausgeführt, so dass separate „Patches“ entstehen. Und je nach Anlage wird die Beschichtung zunächst nur auf einer Seite oder gleichzeitig auf Ober- und Unterseite aufgebracht. Bei einseitig arbeitenden Anlagen wird das Band dann in einem zweiten Durchgang auf der Gegenseite beschichtet. Für die Fertigung der eigentlichen Akkumulatoren werden die fertigen Bänder in passgerechte Stück unterteilt, wobei es keinen Versatz zwischen Ober- und Unterseite geben darf.

Schnelle CIS-Spezialsensorik für die Positionskontrolle

„Einer der Knackpunkte bei der Herstellung solcher Beschichtungsanlagen ist deshalb die sichere Einhaltung enger Positionstoleranzen zwischen den Schichten auf der Ober- und Unterseite der Folien“, erläutert Clemens Disch. Referenz ist jeweils die Bandkante in Laufrichtung rechts. Mit Bezug dazu muss die Beschichtung einen definierten Abstand mit einer Positionstoleranz von ± 0,2 mm einhalten. Die bisher eingesetzten CCD-Kamerasysteme waren nicht zuverlässig, die aktuelle Breite von 760 mm erforderte bereits den Einsatz von mehreren Kameras nebeneinander. Stattdessen fiel die Wahl auf einen sogenannten Contact Image Sensor (CIS). Hierbei handelt es sich um „Zeilenkameras“, wie sie auch in Kopiersystemen zum Einsatz kommen. Für die Beschichtung werden jedoch wesentlich höhere Genauigkeiten und Geschwindigkeit benötigt. Der jetzt eing esetzte CIS-Sensor ist 800 mm breit und besteht aus knapp 19.000 linienförmig angeordneten monochromen Fotozellen mit Festfokus-Optik. Die einzelnen Fotozellen haben einen Abstand von 0,042 mm. Ebenfalls integriert sind zwei Reihen von Leuchtdioden jeweils vor bzw. hinter der Fotozellen-Reihe. Ein wesentlicher Unterschied zu den einfachen CIS-Sensoren in Kopierern ist die Scangeschwindigkeit, denn das mit bis zu 10 m/min durchlaufende Band muss mit einer Abtastrate von fast vier MHz erfasst werden.

Ein weiterer wichtiger Gesichtspunkt bei der Auswahl des Sensors ist die Fähigkeit, schwierigste Kontrastverhältnisse von metallisch glänzend und spiegelnd bis zu mattschwarz absorbierend bewältigen zu können. Deshalb war im vorliegenden Fall eine zusätzliche Ausstattung mit einem schräg angeordneten Lichtbalken erforderlich. Pro Anlage kommen zwei derartige Systeme zum Einsatz, je eines für Oberseite bzw. Unterseite des Bandes. Hierbei vermisst der obere Sensor sowohl die Bandkantenlage als auch die Breite der Beschichtung(en), während der untere Sensor lediglich die Bandposition überwacht.

Schweizer Support für Hightech-Sensor aus Fernost

„Ein geeigneter Sensor findet sich im Produktprogramm eines chinesischen Herstellers“, erinnert sich N. Brand. Entscheidende Voraussetzung für die Wahl war – zusätzlich zur Erfüllung der erforderlichen Hardware-Eigenschaften – die umfassende Engineering-Unterstützung durch dessen Schweizer Vertretung, die Compar AG im nahegelegenen Freienbach. Compar ist Systemintegrator für Machine Vision und Robotik mit jahrzehntelanger Erfahrung und hat hierfür eine Software-Plattform mit der Bezeichnung VISIONEXPERT entwickelt. VISIONEXPERT ist ein äußerst flexibel einsetzbares Tool für die Lösung unterschiedlichster Aufgabenstellungen im Bereich Bilderfassung und optischer Fehlererkennung. Dank einfacher Handhabung und zahlreicher Schnittstellen eignet es sich bestens für die rationelle Entwicklung kundenspezifischer Lösungen.

Nach der Kontaktaufnahme Mitte 2022 wurde im August eine erste Bestellung aufgegeben. Daran schloss sich eine mehrmonatige Entwicklungszusammenarbeit an, die zur beidseitigen Zufriedenheit verlief. Compar stellte die CIS-Sensoren fertig auf die Aufgabenstellung ein, so dass später keine Kalibrierung mehr erforderlich ist. Darüber hinaus wurde die Software für die optimale Einstellung der Beleuchtung, die Bildauswertung und die Umsetzung in Steuersignale für die Korrektur der Bandposition auf den Walzen realisiert.

Eine erste Bestellung über eine mit CIS-Sensor bestückte Pilot-Beschichtungsanlage konnte Mathis im Januar 2023 hereinholen, die interne Abnahme der funktionsfähig montierten Linie erfolgte im Mai 2023. Die Freigabe beim Kunden fand nach erfolgreich bestandenem Factory Acceptance Test (FAT) bereits im Dezember 2023 statt. Der CIS-Sensor funktioniert seit dem ersten Einbau klaglos. Inzwischen wird bei Mathis bereits eine zweite Linie mit dieser Sensorik bestückt, und vier weitere Projekte sind bereits in der Pipeline.

Hervorragende Zusammenarbeit

„Compar verfügt über jahrzehntelange Erfahrung bei der Entwicklung kameragestützter Systeme zur Automatisierung und Qualitätskontrolle und erwies sich als kompetenter und reaktionsschneller Partner“, sagt Clemens Disch. Das CIS-System verblieb nach der Lieferung zunächst für zwei Monate bei Compar, um dort die optimale Einstellung für unterschiedliche Folien sowie Beschichtungsvarianten herauszuarbeiten. Dies betraf insbesondere auch die Beleuchtung, für die ein zusätzlicher Leuchtbalken in Schräganordnung installiert wurde. Anschließend wurde das System auf der Pilotanlage montiert. Hier übernahm die Softwareabteilung von Mathis die Integration der von der CIS-Steuerung kommenden Signale in die SPS der Bandanlage. Die Zusammenarbeit habe auf Anhieb sehr gut funktioniert. Compar habe sich als Entwicklungspartner auf Augenhöhe erwiesen, der bei aufkommenden Fragen oder Problemen stets schnell reagierte. Auch nach Einbau des Systems in die Bandanlage seien die Compar-Mitarbeiter bei Bedarf oft in weniger als einer Stunde vor Ort gewesen. Gute Erfahrungen habe man auch mit dem Online-Support sowie der Zusammenarbeit per Telefon gemacht. Compar habe sich als Zulieferpartner erwiesen, mit dem man auch in Zukunft gerne weitere Projekte angehen werde, so C. Disch.

Klaus Vollrath b2dcomm.ch