Mesure de la concentricité des arbres

La société Sirona de Bensheim (Allemagne) fabrique des installations d'usinage permettant de réaliser automatiquement des plombages dentaires à partir de données CAO. Les exigences en matière de précision des plombages sont très élevées et les appareils doivent travailler avec une précision adéquate. Les meules utilisées pour la fabrication sont certes des consommables, mais elles doivent être très précises et leur concentricité doit être de l'ordre du micron. Grâce au traitement d'images industriel, les produits peuvent être contrôlés à 100% avec une grande précision au cours du processus de fabrication.

Définition de la concentricité

On appelle concentricité la distance maximale de la courbe décrite par la pointe de l'arbre ou de la meule lors d'une rotation de 360° par rapport au centre de cet axe. La direction de l'axe de rotation est alors déterminée par l'axe de l'arbre.

Mesure de la concentricité

Pour la mesure de la concentricité, la meule est serrée dans une pince de serrage et mise en rotation. Le système de traitement d'images enregistre 64 images pendant une rotation de la meuleuse et détermine dans chaque image l'axe de rotation et la position de la pointe.

Pour la prise de vue, on utilise une caméra de 2456 pixels x 2058 pixels, une optique télécentrique et un éclairage collimaté.

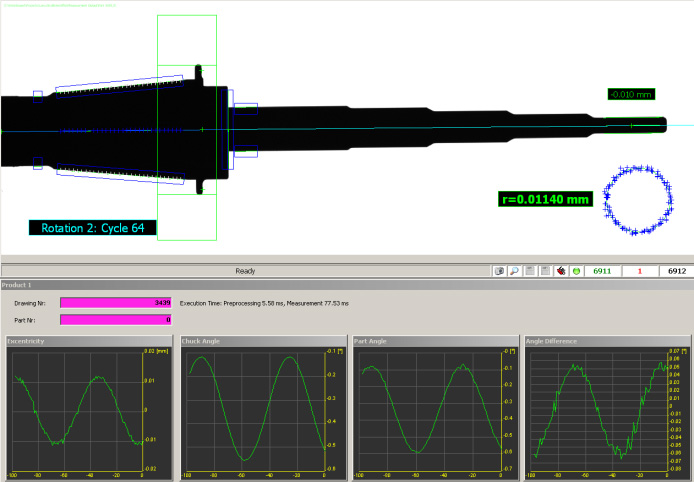

La figure 2 montre, dans la partie supérieure, une prise de vue et, en dessous, le tracé de mesure de l'axe de rotation, la position de la pointe ainsi que les mesures de la concentricité de l'axe et de la pointe. Dans la partie supérieure, le résultat de la mesure de la concentricité selon la norme DIN EN ISO 1101 est également affiché, ici avec un rayon de 11,4 micromètres

Déroulement du projet

Dans une première phase, des essais préliminaires ont été réalisés pour vérifier le concept de mesure. Grâce à la plateforme de traitement d'images sur PC VISIONexpert®, un prototypage rapide a été possible. Il s'agit d'un système basé sur PC avec des algorithmes sophistiqués pour la technique de mesure dimensionnelle.

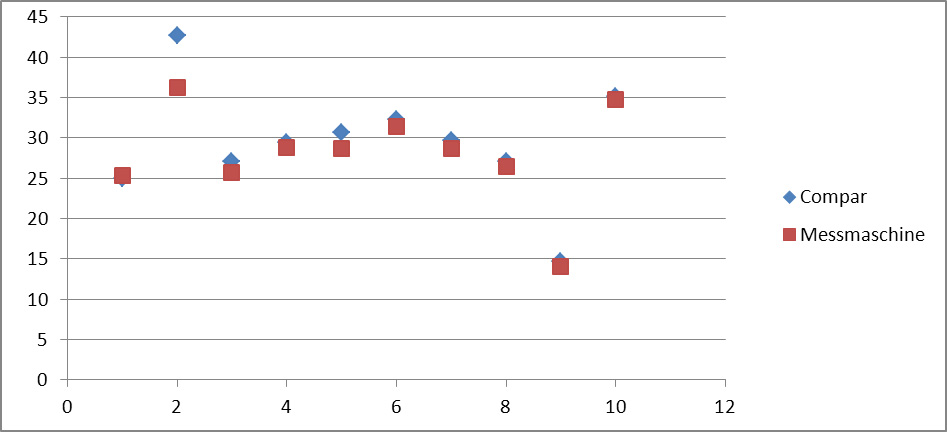

Les mesures ont été vérifiées sur des pièces types et évaluées statistiquement. La comparaison des mesures du système de traitement d'images avec celles d'un système de mesure de coordonnées a montré une très grande concordance des valeurs (fig. 3). Comme toutes les images prises par le système de traitement d'images ont été automatiquement enregistrées lors des essais, il a été possible d'analyser plus en détail certaines valeurs aberrantes, comme par exemple la pièce 2 de la figure 3. Il s'est avéré que les écarts étaient dus à des particules de saleté, ce qui a donné une indication utile sur les exigences de propreté pour la réalisation.

Réalisation

La réalisation s'est faite sur la même plateforme que le « prototypage rapide ». Elle s'est déroulée rapidement, car VISIONexpert® était également le système de référence.

Pour l'automatisation, on a construit une alimentation automatique de la station de contrôle, réalisée par un constructeur de machines spécialisé, à l'aide d'un robot EPSON. La figure 4 montre une partie de l'installation de mesure.

Conclusion

Les avantages de la solution présentée sont convaincants :

- La précision de mesure du système de traitement d'images est comparable à celle du système de mesure de coordonnées utilisé auparavant.

- Grâce à l'automatisation, le temps de cycle total a pu être réduit d'environ 3 minutes par pièce à 18 secondes. Grâce à ce temps de cycle réduit, il est désormais possible d'effectuer un contrôle 100% en ligne, même pour de grandes quantités de pièces.

- Des économies massives ont été réalisées sur les coûts du système de contrôle, car la solution de traitement d'image est plus de 6 fois moins chère qu'une machine à mesurer basée sur un système de mesure de coordonnées.

- Les mauvaises pièces sont détectées à temps et éliminées avant tout autre traitement, ce qui permet de réduire les coûts.

- Les données mesurées peuvent être consignées automatiquement avec les conditions de test. La preuve de la qualité et la traçabilité sont ainsi assurées.

Grâce à l'automatisation, la productivité peut désormais suivre l'augmentation du volume de production et la société Sirona Dental Systems peut ainsi consolider sa position de leader mondial dans la fabrication d'installations et d'appareils pour le secteur dentaire.